解读工业机器人典型结构及控制管理系统组成

工业机器人一般由主构架(手臂)、手腕、驱动系统、测量系统、控制器及传感器等组成。

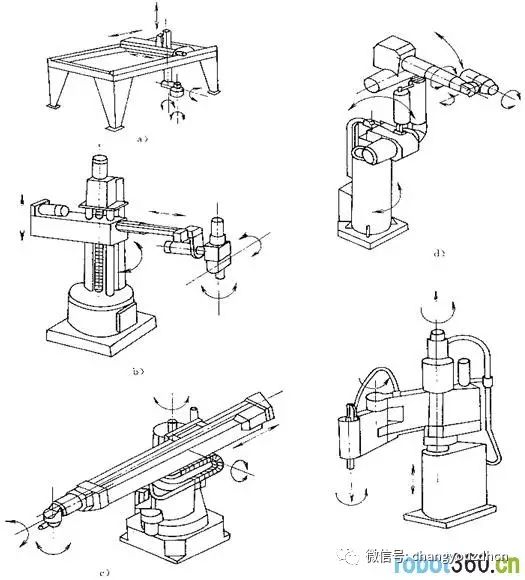

图1是工业机器人的典型结构。机器人手臂具有3个自由度(运动坐标轴),机器人作业空间由手臂运动范围决定。手腕是机器人工具(如焊枪、喷嘴、机加工刀具、夹爪)与主构架的连接机构,它具有3个自由度。

控制器(RC)用于控制机器人各运动部件的位置、速度和加速度,使机器人手爪或机器人工具的中心点以给定的速度沿着给定轨迹到达目标点。通过传感器获得搬运对象和机器人本身的状态信息,如工件及其位置的识别,障碍物的识别,抓举工件的重量是否过载等。

工业机器人运动由主构架和手腕完成,主构架具有3个自由度,其运动由两种基本运动组成,即沿着坐标轴的直线移动和绕坐标轴的回转运动。不同运动的组合,形成很多类型的机器人(如图2):①直角坐标型(如图2a是三个直线坐标轴);②圆柱坐标型(如图2b是两个直线坐标轴和一个回转轴);③球坐标型(如图2c是一个直线坐标轴和两个回转轴);④关节型(如图2d是三个回转轴关节和图2e是三个平面运动关节)。

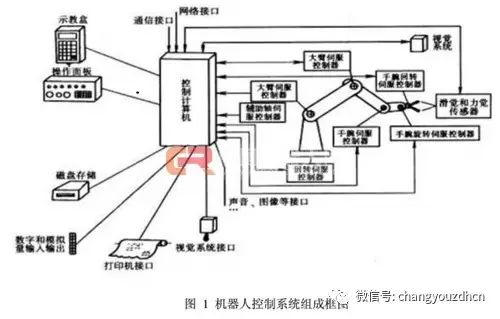

机器人控制管理系统是机器人的重要组成部分,用于对操作机的控制,以完成特定的工作任务,其基本功能如下:

1、记忆功能:存储作业顺序、运动路径、运动方式、运动速度和与生产的基本工艺有关的信息。

2、示教功能:离线编程,在线示教,间接示教。在线示教包括示教盒和导引示教两种。

7、位置伺服功能:机器人多轴联动、运动控制、速度和加速度控制、动态补偿等。

8、故障诊断安全保护功能:运行时系统状态监视、故障状态下的安全保护和故障自诊断。

1、控制计算机:控制管理系统的调度指挥机构。一般为微型机、微处理器有32位、64位等如奔腾系列CPU以及别的类型CPU。

2、示教盒:示教机器人的工作轨迹和参数设定,以及所有人机交互操作,有自己独立的CPU以及存储单元,与主计算机之间以串行通信方式实现信息交互。

7、传感器接口:用于信息的自动检验测试,实现机器人柔顺控制,一般为力觉、触觉和视觉传感器。

10、通信接口:实现机器人和别的设备的信息交换,一般有串行接口、并行接口等。

1)Ethernet接口:可通过以太网实现数台或单台机器人的直接PC通信,数据传输速率高达10Mbit/s,可直接在PC上用windows库函数进行应用程序编程之后,支持TCP/IP通信协议,通过Ethernet接口将数据及程序装入各个机器人控制器中。

1、程序控制管理系统:给每一个自由度施加一定规律的控制作用,机器人就可实现要求的空间轨迹。

2、自适应控制管理系统:当外界条件变化时,为保证所要求的品质或为了随着经验的积累而自行改善控制品质,其过程是基于操作机的状态和伺服误差的观察,再调整非线性模型的参数,一直到误差消失为止。这种系统的结构和参数能随时间和条件自动改变。

3、人工智能系统:事先无法编制运动程序,而是要求在运动过程中根据所获得的周围状态信息,实时确定控制作用。

6、控制总线:国际标准总线控制管理系统。采用国际标准总线作为控制管理系统的控制总线,如VME、MULTI-bus、STD-bus、PC-bus。

7、自定义总线控制系统:由生产厂商自行定义使用的总线作为控制管理系统总线、编程方式:物理设置编程系统。由操作者设置固定的限位开关,实现起动,停车的程序操作,只能用于简单的拾起和放置作业。

9、在线编程:通过人的示教来完成操作信息的记忆过程编程方式,包括直接示教模拟示教和示教盒示教。

直接示教,而是脱离实际作业环境,示教程序,利用高级机器人,编程语言,远程式离线生成机器人作业轨迹。

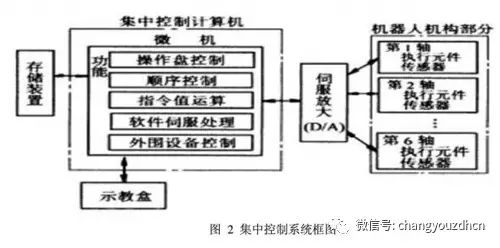

1)集中控制管理系统(CentralizedControlSystem):用一台计算机实现全部控制功能,结构相对比较简单,成本低,但实时性差,难以扩展,在早期的机器人中常采用这种结构,其构成框图,如图2所示。基于PC的集中控制管理系统里,充分的利用了PC资源开放性的特点,能轻松实现很好的开放性:多种控制卡,传感器设备等都可以通过标准PCI插槽或通过标准串口、并口集成到控制管理系统中。集中式控制系统的优点是:硬件成本较低,便于信息的采集和分析,易于实现系统的最优控制,整体性与协调性较好,基于PC的系统硬件扩展较为方便。其缺点也显而易见:系统控制缺乏灵活性,控制危险容易集中,如果出现故障,其影响面广,后果严重;由于

的实时性要求很高,当系统来进行大量数据计算,会降低系统实时性,系统对多任务的响应能力也会与系统的实时性相冲突;此外,系统连线复杂,会降低系统的可靠性。

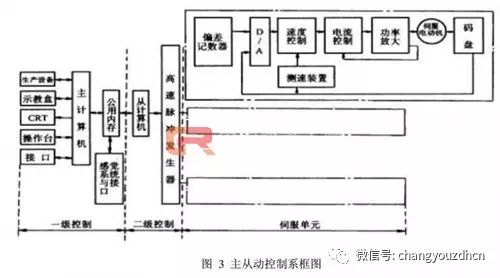

2)主从控制管理系统:采用主、从两级处理器实现系统的全部控制功能。主CPU实现管理、坐标变换、轨迹生成和系统自诊断等:从CPU实现所有关节的动作控制。其构成框图,如图3所示。主从控制方式系统实时性较好,适于高精度、高速度控制,但其系统扩展性较差,维修困难。

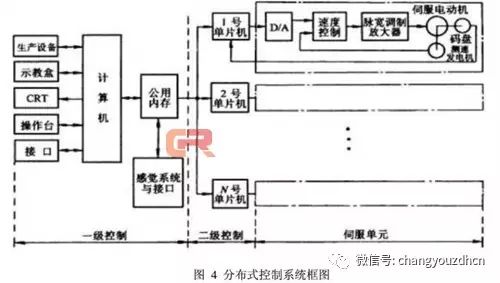

3)分散控制管理系统(DistributeControlSystem):按系统的性质和方式将系统控制分成几个模块,每一个模块各有不同的控制任务和控制策略,各模式之间可以是主从关系,也可以是平等关系。这种方式实时性好,易于实现高速、高精度控制,易于扩展,可实现智能控制,是目前流行的方式,其控制框图如图4所示。其主要思想是“分散控制,集中管理”,即系统对其总体目标和任务能够直接进行综合协调和分配,并通过子系统的协调工作来完成控制任务,总系统在功能、逻辑和物理等方面都是分散的,所以DCS系统又称为集散控制管理系统或分散控制管理系统。这种结构中,子系统是由控制器和不同被控对象或设备构成的,各个子系统之间利用互联网等相互通讯。分布式控制结构提供了一个开放、实时、精确的机器人控制管理系统。分布式系统中常采用两级控制方式。

两级分布式控制系统通常由上位机、下为机和网络组成。上位机能够直接进行不同的轨迹规划和控制算法,下位机进行插补细分、控制优化等的研究和实现。上位机和下位机通过通讯总线相互协调工作,这里的通讯总线以及USB总线等形式。现在,以太网和现场总线技术的发展为机器人提供了更快速、稳定、有效的通讯服务。尤其是现场总线,它

于生产现场、在微机化测量控制设备之间实现双向多结点数字通信,从而形成了新型的网络集成式全分布控制管理系统—现场总线控制管理系统FCS(FiledbusControlSystem)。在工厂生产网络中,将能够最终靠现场总线连接的设备统称为“现场设备/仪表”。从系统论的角度来说,工业机器人作为工厂的生产设备之一,也可以归纳为现场设备。在机器人系统中引入现场总线技术后,更加有助于机器人在工业生产环境中的集成。

分布式控制系统的优点是:系统灵活性好,控制管理系统的危险性降低,采用多处理器的分散控制,有利于系统功能的并行执行,提高系统的处理效率,缩短响应时间。

对于具有多自由度的工业机器人而言,集中控制对各个控制轴之间的藕合关系处理得很好,可以很简单的进行补偿。但是,当轴的数量增加到使控制算法变得很复杂时,其控制性能会恶化。而且,当系统中轴的数量或控制算法变得很复杂时,可能会导致系统的重新设计。与之相比,分布式结构的每一个运动轴都由一个控制器处理,这在某种程度上预示着,系统有较少的轴间祸合和较高的系统重构性。